MANUFATURA MECÂNICA: SOLDAGEM U3 - SEÇÃO 1 U3 S1 - ATIVIDADE DIAGNÓSTICA

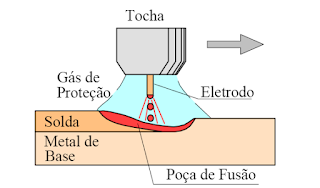

1) A Soldagem a Arco Gás-Metal (Gas Metal Arc Welding - GMAW) é um processo de soldagem a arco que produz a união dos metais pelo seu aquecimento com um arco elétrico estabelecido entre um eletrodo metálico contínuo (e consumível) e a peça, conforme representado na figura abaixo.

A proteção do arco e poça de fusão é obtida por um gás ou mistura de gases. Se este gás é inerte (Ar/He), o processo é também chamado MIG (Metal Inert Gas). Por outro lado, se o gás for ativo(CO2 ou misturas Ar/O2/CO2), o processo é chamado MAG (Metal Active Gas). Gases inertes puros são, em geral, usados na soldagem de metais e ligas não ferrosas, misturas de gases inertes com pequenas quantidade de gases ativos são usadas, em geral, com aços ligados, enquanto que misturas mais ricas em gases ativos ou CO2 puro são usados na soldagem de aços carbono.

Com base nas informações do texto e seus conhecimentos, complete as lacunas:

O processo é normalmente operado de forma _____________, podendo ser, também, ___________ ou ___________. Trabalha com um arame(s) contínuo(s), o que permite um alto fator de ocupação, com elevadas _____________ no eletrodo (elevada taxa de deposição) e, assim, tende a apresentar uma elevada produtividade. Estes aspectos têm levado a uma utilização crescente deste processo, onde o decréscimo do número de soldadores e a necessidade de maior produtividade causaram a substituição da soldagem com ____________em várias aplicações.

Assinale a alternativa que completa corretamente as lacunas.

Escolha uma:

Em relação ao contexto apresentado, julgue as afirmativas a seguir em (V) Verdadeiras ou (F) Falsas às funções do revestimento.

( ) Reduzir a velocidade de solidificação, por meio da escória.

( ) Facilitar a abertura do arco, além de estabilizá-lo.

( ) Facilitar a soldagem em diversas posições de trabalho.

( ) Guiar as gotas em fusão na direção da poça de fusão.

( ) Conduzir eletricamente durante a soldagem de chanfros estreitos de difícil acesso, a fim de evitar a abertura do arco em pontos indesejáveis.

Assinale a alternativa que apresenta a sequência CORRETA.

Escolha uma:

Em relação ao contexto apresentado, julgue as afirmativas a seguir em (V) Verdadeiras ou (F) Falsas, em relação ao motivo do uso de corrente contínua na soldagem a arco elétrico.

( ) Proporciona penetração pouco profunda no metal de base e gera um arco pouco estável.

( ) Apresenta ser mais flexível e tem grande capacidade térmica.

( ) Apresenta arco elétrico mais estável, e como resultado um cordão de solda de qualidade.

( ) Corrente alternada deve ser utilizada no processo MIG/MAG apenas para metal de base alumínio.

( ) Independe da polaridade em que a peça e o eletrodo estão conectados, ambos apresentam os mesmos resultados.

Assinale a alternativa que apresenta a sequência CORRETA.

Escolha uma:

MANUFATURA MECÂNICA: SOLDAGEM U3 - SEÇÃO 1 U3 S1 - ATIVIDADE DE APRENDIZAGEM

1) No processo de soldagem GMAW, a forma como o metal de adição se transfere do eletrodo para a poça de fusão ocorre por três mecanismos: aerossol (spray), globular e curto-circuito, dependendo de parâmetros operacionais, tais como o nível de corrente, sua polaridade, diâmetro e composição do eletrodo e a composição do gás de proteção. Uma quarta forma de transferência (pulsada) é possível com equipamento especiais.

Modenesi, P. J.; Marques, P. V. Soldagem - Introdução aos Processos de Soldagem. UFMG, Belo Horizonte, dezembro de 2005.

Sobre os modos de transferência metálica, julgue as afirmativas a seguir em (V) Verdadeiras ou (F) Falsas.

( ) A forma de transferência do metal do arame para a poça de fusão depende das seguintes variáveis: corrente de soldagem; diâmetro do arame; comprimento do arco elétrico (tensão); características da fonte (corrente constante ou tensão constante); tipo de gás de proteção.

( ) Na transferência por spray, o metal se transfere como finas gotas sob a ação de forças eletromagnéticas do arco e independentemente da ação da gravidade. Esta forma de transferência ocorre na soldagem com misturas de proteção ricas em argônio e com valores elevados de corrente. Ela é muito estável e livre de respingos. Infelizmente, a necessidade de correntes elevadas torna difícil, ou impossível, a sua aplicação na soldagem fora da posição plana (a poça de fusão tende a ser muito grande e de difícil controle) ou de peças de pequena espessura (excesso de penetração).

( ) Na transferência globular, o metal de adição se destaca do eletrodo basicamente por ação de seu peso (gravidade), sendo, portanto, similar a uma torneira gotejando. É típica da soldagem com proteção de CO2 para tensões mais elevadas e uma ampla faixa de correntes. Na soldagem com misturas ricas em Ar, a transferência globular ocorre com corrente baixa e tensão elevada. Com esta forma de transferência, um elevado nível de respingos e grande flutuação da corrente e tensão de soldagem são comuns e a operação está restrita à posição plana.

( ) Na transferência por curto circuito, o eletrodo toca a poça de fusão periodicamente (de 20 a 200 vezes por segundo), ocorrendo a transferência de metal de adição durante estes curtos por ação da tensão superficial e das forças eletromagnéticas. É a forma de transferência mais usada na soldagem de aços (particularmente com proteção de CO2) fora da posição plana e de peças de pequena espessura (até 6 mm) devido às pequenas correntes de operação e à sua independência da ação da gravidade. Elevado nível de respingos e uma tendência à falta de fusão da junta (principalmente para juntas de grande espessura) são problemas típicos desta forma de operação.

( ) A transferência pulsada é conseguida com fontes especiais que impõem uma forma especial à corrente de soldagem, caracterizada por pulsos periódicos de alta corrente. Esta pulsação permite uma transferência spray com valores médios de corrente inferiores aos valores nos quais esta forma de transferência ocorre normalmente. Assim, obtém-se as vantagens desta transferência com baixos valores de corrente o que permite a sua aplicação na soldagem de juntas de pequena espessura e, também, fora da posição plana. As maiores limitações desta forma de operação são a sua maior complexidade de operação e a necessidade de equipamentos especiais (de maior custo e mais complexos).

Assinale a alternativa que apresenta a sequência CORRETA.

Escolha uma:

( ) Dificuldade na abertura do arco.

( ) Dificuldade na manutenção do arco.

( ) Aquecimento excessivo do eletrodo.

( ) Inclusão de escória.

( ) Trincas no cordão.

Assinale a alternativa que apresenta a sequência correta.

Escolha uma:

Soldagem GTAW: (a) Detalhe da região do arco, (b) montagem usual.

A soldagem GTAW pode ser usada na forma manual ou mecanizada e é considerada como um dos processos de soldagem a arco que permite um melhor controle das condições operacionais. Permite a execução de soldas de alta qualidade e excelente acabamento, particularmente em juntas de pequena espessura (inferior a 10mm e mais comumente entre 0,2 e 3mm). Seções de maior espessura podem ser soldadas, mas, neste caso, considerações econômicas tendem a favorecer processos com eletrodo consumível. A soldagem GTAW é mais utilizada para aços ligados, aços inoxidáveis e ligas não ferrosas. Um uso comum, para aços estruturais, é a execução de passes de raiz na soldagem de tubulações, com os outros passes sendo realizados com outro processo (SMAW ou GMAW).

Em relação às vantagens do processo de soldagem GTAW (TIG), julgue as afirmativas a seguir em (V) Verdadeiras ou (F) Falsas.

( ) Excelente controle da poça de fusão. Permite soldagem sem o uso de metal de adição.

( ) Usado para soldar a maioria dos metais. Produz soldas de alta qualidade e excelente acabamento.

( ) Gera pouco ou nenhum respingo. Exige pouca ou nenhuma limpeza após a soldagem.

( ) Produtividade relativamente baixa. Custo de consumíveis e equipamento é relativamente elevado.

( ) Permite a soldagem em qualquer posição. Soldagem de ligas especiais, não ferrosas e materiais exóticos.

Assinale a alternativa que apresenta a sequência CORRETA.

Escolha uma:

MANUFATURA MECÂNICA: SOLDAGEM U3 - SEÇÃO 2 U3 S2 - ATIVIDADE DIAGNÓSTICA

1) A soldagem oxiacetilênica é um processo no qual a união das peças é obtida pela fusão localizada do metal por uma chama gerada pela reação entre o oxigênio e o acetileno. Pode ser utilizado para operação de corte, porém para a soldagem é necessário a utilização de material de adição, que em forma de arames (vareta) é aplicado pelo soldador de forma manual, é um processo que não apresenta possibilidade de automatização, quando aplicado para a união ou reparação de peças. A proteção do metal fundido é proporcionada pelos gases resultantes da queima primária em uma chama corretamente ajustada.

Nesse contexto, é correto afirmar sobre as características da Soldagem Oxiacetilênica:

Escolha uma:

Em relação ao contexto apresentado julgue as alternativas verdadeira ou falsa em relação a corte a gás.

( ) O metal a ser cortado é aquecido por uma chama até uma temperatura em que ocorre a reação do metal com oxigênio e a seguir é exposto a um jato de oxigênio de alta pureza.

( ) A reação de oxidação do metal produz uma quantidade de calor suficiente para fundir o óxido que é formado, que é expulso pelo jato de oxigênio, também para manter a peça aquecida.

( ) Após o início do processo de corte, pode-se considerar que a chama não é mais necessária devido as reações de oxidação, porém a mesma é mantida durante toda a operação.

( ) A chama de pré-aquecimento facilita a reação com o oxigênio através do calor na superfície da peça e também evita que o jato de oxigênio seja contaminado pela atmosfera.

( ) O processo de corte a gás, também conhecido por oxicorte é muito versátil, pois permite cortar peças com pequenas espessuras até peças de aço com mais de um metro de espessura.

Assinale a alternativa que apresenta a sequência correta:

Escolha uma:

Assinale alternativa que apresenta a resposta correta a respeito do processo de automatização de soldagem.

Escolha uma:

MANUFATURA MECÂNICA: SOLDAGEM U3 - SEÇÃO 2 U3 S2 - ATIVIDADE DE APRENDIZAGEM

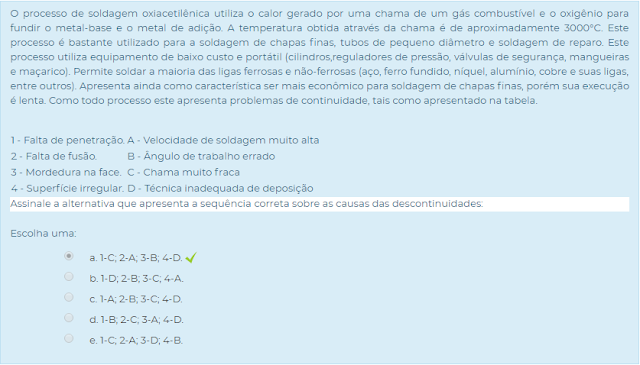

1) O processo de soldagem oxiacetilênica utiliza o calor gerado por uma chama de um gás combustível e o oxigênio para fundir o metal-base e o metal de adição. A temperatura obtida através da chama é de aproximadamente 3000°C. Este processo é bastante utilizado para a soldagem de chapas finas, tubos de pequeno diâmetro e soldagem de reparo. Este processo utiliza equipamento de baixo custo e portátil (cilindros,reguladores de pressão, válvulas de segurança, mangueiras e maçarico). Permite soldar a maioria das ligas ferrosas e não-ferrosas (aço, ferro fundido, níquel, alumínio, cobre e suas ligas, entre outros). Apresenta ainda como característica ser mais econômico para soldagem de chapas finas, porém sua execução é lenta. Como todo processo este apresenta problemas de continuidade, tais como apresentado na tabela.

| 1 - Falta de penetração. | A - Velocidade de soldagem muito alta |

| 2 - Falta de fusão. | B - Ângulo de trabalho errado |

| 3 - Mordedura na face. | C - Chama muito fraca |

| 4 - Superfície irregular. | D - Técnica inadequada de deposição |

Assinale a alternativa que apresenta a sequência correta sobre as causas das descontinuidades:

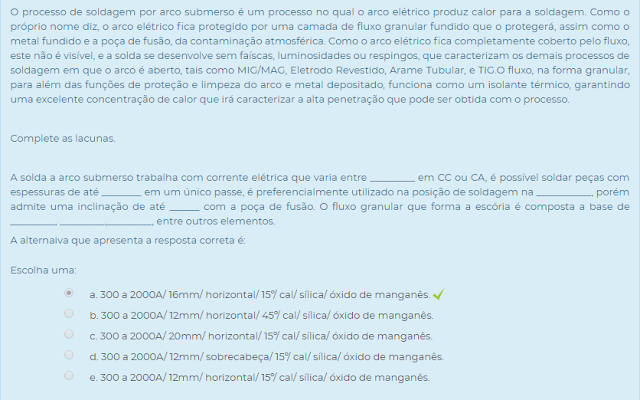

Complete as lacunas.

A solda a arco submerso trabalha com corrente elétrica que varia entre _________ em CC ou CA, é possível soldar peças com espessuras de até ________ em um único passe, é preferencialmente utilizado na posição de soldagem na ___________, porém admite uma inclinação de até ______ com a poça de fusão. O fluxo granular que forma a escória é composta a base de _________, _________,_________, entre outros elementos.

A alternaiva que apresenta a resposta correta é:

Escolha uma:

As características do processo MIG/MAG também são definidas pelos tipos de transferências metálicas que por sua vez são determinadas por diversos fatores, tais como: corrente elétrica, tensão elétrica, diâmetro do arame, comprimento do arco, gás de proteção e pelos equipamentos utilizados.

A alternativa que corresponde corretamente a influência do modo de transferência metálica é:

Escolha uma:

Disponível em: http://www.esab.com.br/br/pt/education/apostilas/upload/apostilametalurgiasoldagem.pdf. Acesso em 18/07/2018.

Disponível em: http://www3.fsa.br/mecanica/arquivos/07%20Soldagem%20Uni%C3%B5es.pdf. Acesso em 18/07/2018

De acordo com a afirmação acima é correto afirmar que:

Escolha uma:

Em relação ao contexto apresentado, julgue as afirmativas a seguir em (V) Verdadeiras ou (F) Falsas, a respeito dos principais objetivos do TTAT.

( ) Aumento da ductilidade.

( ) Aumento da dureza tanto da zona fundida quanto da zona termicamente afetada.

( ) Redução de empeno.

( ) Aumento da resistência à fadiga.

Assinale a alternativa que apresenta a sequência CORRETA.

Escolha uma:

A partir do contexto apresentado, é correto dizer que

Escolha uma:

MANUFATURA MECÂNICA: SOLDAGEM U3 - SEÇÃO 3 U3 S3 - ATIVIDADE DE APRENDIZAGEM

1) A soldagem envolve muitos fenômenos metalúrgicos como, por exemplo, fusão, solidificação, transformações no estado sólido, deformações causadas pelo calor e tensões de contração. Após o processo de soldagem, à medida que o metal é resfriado até seu ponto de solidificação, um pequeno agrupamento de átomos começa a se arranjar numa estrutura cristalina. Esses pequenos cristais espalhados no meio líquido encontram-se orientados em todas as direções e, à medida que a solidificação continua, mais cristais se formam a partir do metal líquido circundante. Normalmente os cristais assumem a forma de dendritas, ou de uma estrutura em forma de árvore. Com a continuação do processo de solidificação os cristais começam a se tocar, dificultando sua liberdade de crescimento, de modo que o líquido remanescente se solidifica na forma de cristais adjacentes até o término da solidificação. Agora o sólido compõe-se de cristais individuais usualmente em orientações diferentes.

Sobre o processo de solidificação é correto afirmar que:

Escolha uma:

Associe os Tratamentos Térmicos, relacionados na coluna I, com suas características, apresentadas na coluna II.

| Tratamentos Térmicos | Características dos TT |

|

I – Recozimento II - Revenimento IV - Solubilização VI – Alívio de Tensões |

A – redução do grau de encruamento e, consequentemente, diminuição da dureza da solda, resulta em uma microestrutura com percentuais elevados de ferrita e perlita.

B – visa diminuir os efeitos da martensita, causada pelo resfriamento brusco, que provoca elevada dureza (nem sempre desejada) na solda.

C – promove um cordão de solda uniforme sem apresentar tensões residuais.

D - tende a eliminar precipitados do cordão de solda, elevando a qualidade da solda.

E - tende a manter a microestrutura com predomínio de martensita, e também recomendado para aumentar a resistência mecânica, ao desgaste e escoamento.

F - indicado para aumentar a ductilidade, diminuir a dureza e melhorar as condições metalúrgicas da zona afetada pelo calor. |

Assinale a alternativa que relaciona de forma correta os tratamentos térmicos de com suas respectivas características.

Sobre o tratamento térmico de têmpera é correto afirmar que:

Escolha uma:

MANUFATURA MECÂNICA: SOLDAGEM U3 - SEÇÃO 3 U3 - AVALIAÇÃO DA UNIDADE

Referente a informação anterior, assinale a alternativa que lista, corretamente, o equipamento necessário para a soldagem a gás.

Escolha uma:

A respeito das características apresentadas pela junta soldada é correto afirmar que:

Escolha uma:

Em relação as três estruturas cristalinas mais comuns em metais, é correto afirmar que:

Escolha uma:

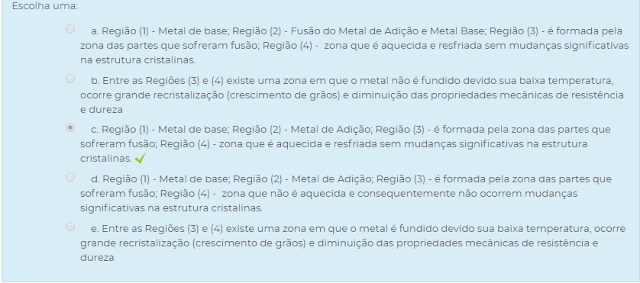

A microestrutura da zona termicamente afetada resulta das transformações estruturais do metal base associada com os ciclos térmicos e deformações durante a soldagem. Uma das regiões constituintes da ZTA à medida que se afasta do cordão de solda é composta de granulação grosseira, correspondente a porções do metal base aquecidas acima de sua temperatura de crescimento de grão, tendo uma microestrutura caracterizada por um elevado tamanho de grão austenítico e sua microestrutura final resultante da decomposição da austenita.

É correto afirmar sobre granulação grosseira:

Escolha uma:

Os gases mais empregados são:

Escolha uma: