Gestão da Manutenção /UNIDADE DE ENSINO 2 /U2S1 - Atividade Diagnóstica

1 Dentro de uma empresa, classifica-se os equipamentos de produção de forma a associá-los com o tipo de manutenção (corretiva, preventiva e/ou preditiva) a ser aplicada e o grau de atenção a ser dispendido no dia a dia. Emprega-se manutenção preditiva em equipamentos críticos. Trata-se de um processo que prediz o tempo de vida útil dos componentes das máquinas e equipamentos e as condições para que esse tempo de vida seja o maior possível.

A manutenção preditiva pode ser comparada a uma inspeção sistemática para o acompanhamento das condições dos equipamentos. Marque a opção que condiz com a finalidade da manutenção preditiva.

Escolha uma:

2 Um dos problemas críticos que se verifica nas subestações é o chamado “Ponto Quente”, que é o aumento da resistência elétrica nas conexões devido ao torque de aperto inadequado, que pode gerar altas temperaturas e falhas de grandes proporções. Uma das medidas para mitigação desse problema é a adoção de técnicas preditivas pelas distribuidoras de energia elétrica.

O objetivo é obter informações relativas à condição operacional de um componente, equipamento ou processo. O registro das imagens é digital e permite o acoplamento do sistema a microcomputadores para processamento da informação. Marque a técnica preditiva que mais se adequa à situação descrita.

Escolha uma:

3 As técnicas preditivas são amplamente utilizadas em equipamentos rotativos e contribuem para a redução do tempo de reparo dos equipamentos e o aumento do intervalo entre as manutenções preventivas, eliminando em muitas oportunidades inspeções desnecessárias que requeiram desmontagem do equipamento.

Considerando-se um redutor de velocidade que opera em uma instalação com nível de ruído elevado, considere as seguintes afirmativas com relação ao uso das seguintes técnicas preditivas:

I – A análise de vibração é mais indicada para detecção de desalinhamento;

II – A análise de óleo é a mais indicada, independentemente do tipo de problema do redutor;

III – Ambas as técnicas podem ser usadas para detecção de falhas potenciais dos rolamentos do redutor, mas, a análise de óleo é a mais eficaz;

IV – A análise de óleo é mais eficaz para identificação de desgaste dos componentes internos.

Marque a alternativa que indique as afirmações corretas.

Escolha uma:

Gestão da Manutenção /UNIDADE DE ENSINO 2 /U2S1 - Atividade de Aprendizagem

1 Umas das ferramentas essenciais na manutenção preditiva é análise de óleo, as organizações aplicam está técnica que pode contribuir para evitar paradas de máquinas não previstas. O fator principal para o sucesso na aplicação da análise de óleos é que a manutenção estabeleça uma frequência para realização dos ensaios e que esta frequência seja obedecida rigorosamente, criando-se um histórico. Mais do que uma ferramenta para avaliar as propriedades do lubrificante, a coleta e análise de óleo indica em que condição se encontra os componentes mecânicos do equipamento.

Marque a opção que apresenta os mecanismos que contribuem para o desgaste de um componente.

Escolha uma:

2 A Termografia tem ampla utilização em subestações, centrais elétricas e usinas com grande quantidade de equipamentos rotativos oferecendo maior segurança aos funcionários da equipe de manutenção pelo fato da sua implementação não requer contato físico com o equipamento. As lentes do termógrafo captam a energia invisível irradiada pela superfície do objeto.

Termografia infravermelha é a técnica preditiva não invasiva que produz imagens termográficas da energia térmica irradiada pelos equipamentos, assinale alternativa que apresenta uma vantagem da Termografia.

Escolha uma:

3 A manutenção preditiva é aquela que é realizada a qualquer tempo, visando corrigir uma fragilidade percebida antecipadamente à ocorrência de um problema. A manutenção preventiva, por exemplo, ocorre a intervalos regulares, independente do desempenho do equipamento ou mecanismo, mas sim de acordo com um planejamento, como a troca de óleo do carro que é realizada a cada 3, 5 ou 10 mil quilômetros independentemente de como está se comportando o veículo.

A manutenção preditiva corresponde ao monitoramento de componentes de um equipamento de modo a prever falhas potenciais e atuar de modo a impedir que elas ocorram sem que haja a necessidade de parada do equipamento na maioria dos casos. O uso adequado das técnicas preditivas apresenta os seguintes benefícios como:

Escolha uma:

Gestão da Manutenção /UNIDADE DE ENSINO 2 /U2S2 - Atividade Diagnóstica

1 Um dos desafios primários da manutenção é evitar falhas que possam levar a parada do equipamento de forma não programada. A manutenção pró-ativa deve atuar no intervalo entre a descoberta da falha potencial e a ocorrência da falha funcional, onde o equipamento não desempenha mais a função para a qual foi projetado.

: Marque a opção que condiz com a finalidade da manutenção pró-ativa:

I – Criar procedimentos operacionais para se evitar a ocorrência de falhas funcionais

II – Usar técnicas preventivas com foco apenas na correção das falhas potenciais

III - Usar técnicas preventivas e preditivas para identificação das falhas potenciais e eliminação da sua causa raiz

IV – Usar técnicas preditivas para identificação de falhas potenciais com critérios estabelecidos em função do número de horas de operação do ativo.

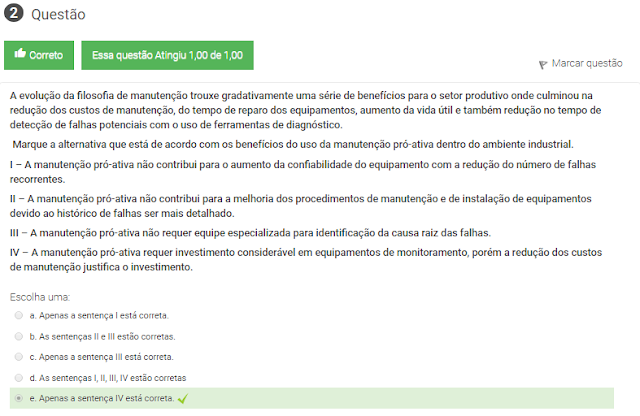

Marque a alternativa que está de acordo com os benefícios do uso da manutenção pró-ativa dentro do ambiente industrial.

I – A manutenção pró-ativa não contribui para o aumento da confiabilidade do equipamento com a redução do número de falhas recorrentes.

II – A manutenção pró-ativa não contribui para a melhoria dos procedimentos de manutenção e de instalação de equipamentos devido ao histórico de falhas ser mais detalhado.

III – A manutenção pró-ativa não requer equipe especializada para identificação da causa raiz das falhas.

IV – A manutenção pró-ativa requer investimento considerável em equipamentos de monitoramento, porém a redução dos custos de manutenção justifica o investimento.

Considerando-se as afirmativas abaixo, marque a opção verdadeira.

I – O monitoramento sob condição somente é viável caso o intervalo P-F seja suficientemente curto para realizar a intervenção e correção da falha.

II - O monitoramento sob condição é viável caso o intervalo P-F seja suficientemente longo para realizar a intervenção e correção da falha.

III – Uma forma de tornar o intervalo P-F mais longo é descobrir a falha potencial logo no seu início mesmo assim em muitos casos a propagação da falha poderá ser rápida exigindo o uso de sensores para desligamento automático do equipamento e minimizar a falha funcional

IV – Intervalos P-F mais longos são desejáveis para melhor planejamento da ação corretiva e porque demandam menos inspeções sob condição.

Assinale a alternativa correta:

Gestão da Manutenção /UNIDADE DE ENSINO 2 /U2S2 - Atividade de Aprendizagem

1 As informações coletadas durante um período de tempo, a partir da análise de óleo e outras técnicas preditivas, ajudam a conhecer a condição de uma máquina no decorrer do tempo e determinar um prolongamento da vida útil em comparação com a recomendação dada pelo fabricante normalmente baseada no tempo de operação. Além da análise de tendência que poderá indicar falhas potenciais e a necessidade de intervir, a filosofia pró-ativa levará a ciência da falha inicial, evitando assim problemas rotineiros.

Nesse processo de acompanhamento e análise de tendência que visam identificar falhas potenciais, as informações coletadas agem como um guia para as atividades de manutenção, que evidentemente levam a operações mais seguras e confiáveis. Esse processo é:

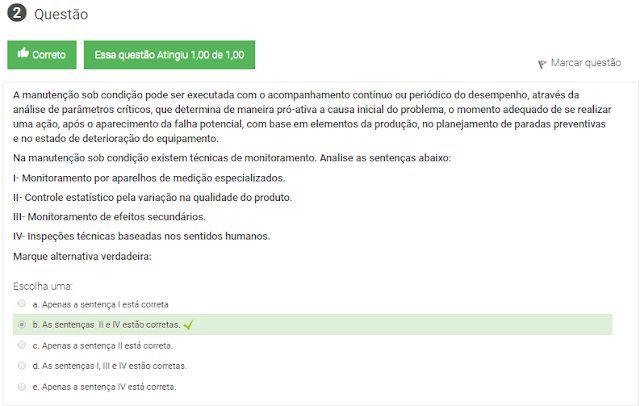

Na manutenção sob condição existem técnicas de monitoramento. Analise as sentenças abaixo:

I- Monitoramento por aparelhos de medição especializados.

II- Controle estatístico pela variação na qualidade do produto.

III- Monitoramento de efeitos secundários.

IV- Inspeções técnicas baseadas nos sentidos humanos.

Marque alternativa verdadeira:

Considere as afirmativas abaixo.

I – A progressão da falha funcional é a falha catastrófica ou falha total.

II – A falha potencial pode levar meses ou segundos até virar falha funcional.

III – A falha oculta pode ser detectada pela análise de vibração.

IV – A falha potencial provoca diminuição do desempenho do equipamento.

Marque a opção correta, considerando-se o tipo de falha de um equipamento.

Gestão da Manutenção /UNIDADE DE ENSINO 2 /U2S3 - Atividade Diagnóstica

1 A manutenção preditiva permite otimizar a troca de peças ou reforma dos componentes e estender o intervalo de manutenção, pois permite prever quando a peça ou componente estão próximos do seu limite de vida útil. Ao colocarmos em prática a manutenção preditiva, devemos, por exemplo, monitorar a variação da vibração do equipamento para prever o momento certo de trocar os rolamentos. Também é possível prever o momento de reformar componentes mecânicos analisando o óleo lubrificante.

Durante a manutenção preditiva ocorre a coleta de dados do equipamento para verificar se esses dados (vibração, temperatura) estão dentro de um padrão aceitável. Caso alguma alteração de uma medida coletada (através da vibração, temperatura) é detectada, a gravidade da alteração deverá ser avaliada em conjunto com o setor de produção para que o reparo seja feito. Marque a alternativa que apresenta uma atribuição do técnico da manutenção preditiva que realiza a coleta dos dados a serem analisados:

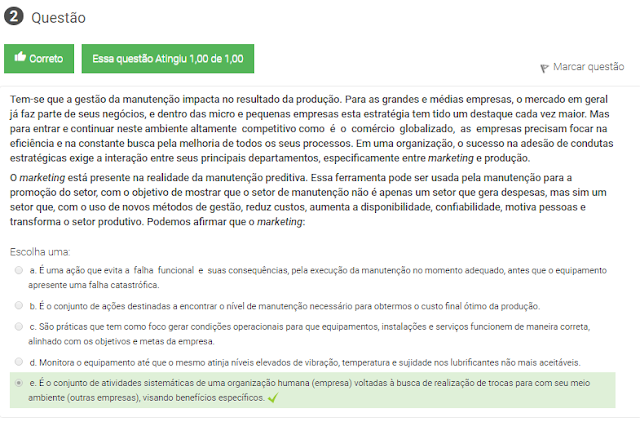

O marketing está presente na realidade da manutenção preditiva. Essa ferramenta pode ser usada pela manutenção para a promoção do setor, com o objetivo de mostrar que o setor de manutenção não é apenas um setor que gera despesas, mas sim um setor que, com o uso de novos métodos de gestão, reduz custos, aumenta a disponibilidade, confiabilidade, motiva pessoas e transforma o setor produtivo. Podemos afirmar que o marketing:

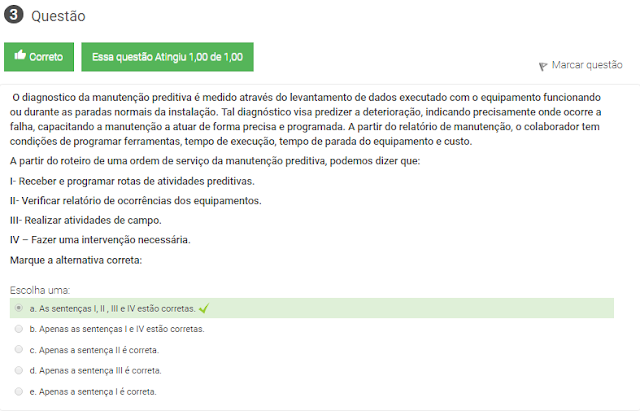

A partir do roteiro de uma ordem de serviço da manutenção preditiva, podemos dizer que:

I- Receber e programar rotas de atividades preditivas.

II- Verificar relatório de ocorrências dos equipamentos.

III- Realizar atividades de campo.

IV – Fazer uma intervenção necessária.

Marque a alternativa correta:

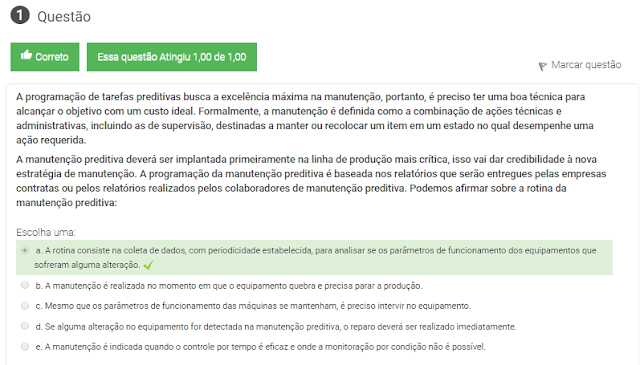

1 A programação de tarefas preditivas busca a excelência máxima na manutenção, portanto, é preciso ter uma boa técnica para alcançar o objetivo com um custo ideal. Formalmente, a manutenção é definida como a combinação de ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual desempenhe uma ação requerida.

A manutenção preditiva deverá ser implantada primeiramente na linha de produção mais crítica, isso vai dar credibilidade à nova estratégia de manutenção. A programação da manutenção preditiva é baseada nos relatórios que serão entregues pelas empresas contratas ou pelos relatórios realizados pelos colaboradores de manutenção preditiva. Podemos afirmar sobre a rotina da manutenção preditiva:

Através da termografia podemos identificar os níveis de temperatura e o estado de funcionamento, estabelecendo os valores normais e anormais para a operação. Qual norma determina os parâmetros?

Observe os defeitos abaixo:

I- Nível de vibração.

II- Calor.

III- Alteração de espessura.

IV- Trinca e desgaste

Marque a sentença correta que exibe quais defeitos a manutenção preditiva consegue detectar.

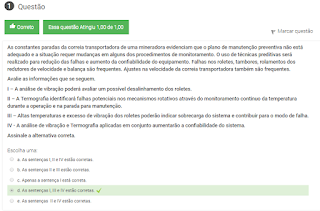

1 As constantes paradas da correia transportadora de uma mineradora evidenciam que o plano de manutenção preventiva não está adequado e a situação requer mudanças em alguns dos procedimentos de monitoramento. O uso de técnicas preditivas será realizado para redução das falhas e aumento da confiabilidade do equipamento. Falhas nos roletes, tambores, rolamentos dos redutores de velocidade e balança são frequentes. Ajustes na velocidade da correia transportadora também são frequentes.

Avalie as informações que se seguem.

I – A análise de vibração poderá avaliar um possível desalinhamento dos roletes.

II – A Termografia identificará falhas potenciais nos mecanismos rotativos através do monitoramento continuo da temperatura durante a operação e na parada para manutenção.

III – Altas temperaturas e excesso de vibração dos roletes poderão indicar sobrecarga do sistema e contribuir para o modo de falha.

IV - A análise de vibração e Termografia aplicadas em conjunto aumentarão a confiabilidade do sistema.

Assinale a alternativa correta.

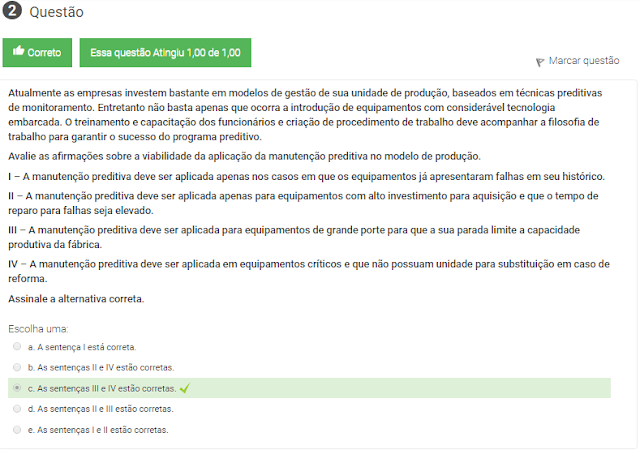

Avalie as afirmações sobre a viabilidade da aplicação da manutenção preditiva no modelo de produção.

I – A manutenção preditiva deve ser aplicada apenas nos casos em que os equipamentos já apresentaram falhas em seu histórico.

II – A manutenção preditiva deve ser aplicada apenas para equipamentos com alto investimento para aquisição e que o tempo de reparo para falhas seja elevado.

III – A manutenção preditiva deve ser aplicada para equipamentos de grande porte para que a sua parada limite a capacidade produtiva da fábrica.

IV – A manutenção preditiva deve ser aplicada em equipamentos críticos e que não possuam unidade para substituição em caso de reforma.

Assinale a alternativa correta.

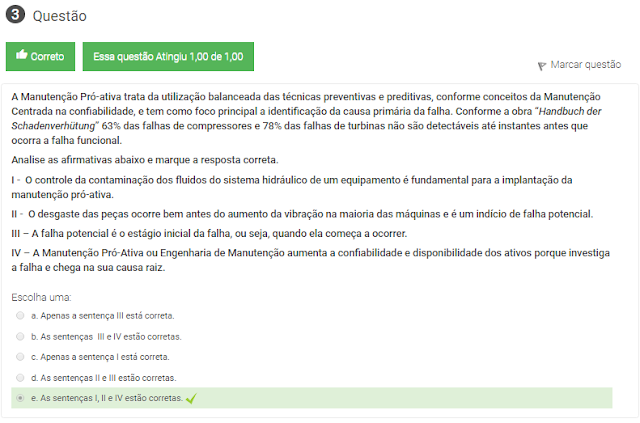

Analise as afirmativas abaixo e marque a resposta correta.

I - O controle da contaminação dos fluidos do sistema hidráulico de um equipamento é fundamental para a implantação da manutenção pró-ativa.

II - O desgaste das peças ocorre bem antes do aumento da vibração na maioria das máquinas e é um indício de falha potencial.

III – A falha potencial é o estágio inicial da falha, ou seja, quando ela começa a ocorrer.

IV – A Manutenção Pró-Ativa ou Engenharia de Manutenção aumenta a confiabilidade e disponibilidade dos ativos porque investiga a falha e chega na sua causa raiz.

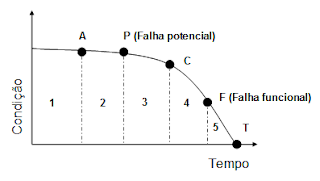

Observe a figura abaixo, sobre a evolução da falha potencial até a falha funcional:

Analise as sentenças abaixo e assinale a alternativa correta.

I – A falha oculta pode ser representada pelo ponto A, uma vez que não pode ser detectada pelas técnicas preditivas.

II – As regiões 1 e 2 são controladas pela equipe da manutenção corretiva.

III – O intervalo de tempo P-F requer colaborador menos capacitado para monitoramento, uma vez que a falha já foi detectada.

IV – O intervalo C-F requer intervalos de monitoramento menores devido ao aumento da degradação do equipamento.

A técnica de manutenção preditiva apresenta uma faixa de aceitação, sendo ela estabelecida por normas, podemos dizer que as normas são:

I- A ISO 2371 (11) demonstra quais são os parâmetros de vibração.

II- A norma NBR 15572 define os parâmetros aceitáveis de temperaturas para os componentes elétricos da indústria.

III- A norma ISO 4406-1999 estabelece os parâmetros aceitáveis de partículas em suspensão no óleo lubrificante das máquinas.

Marque a alternativa correta: